普锐斯汽车结构原理分析_普锐斯汽车结构原理分析图

下面,我将为大家展开关于普锐斯汽车结构原理分析的讨论,希望我的回答能够解决大家的疑问。现在,让我们开始聊一聊普锐斯汽车结构原理分析的问题。

1.混动汽车变速器结构与原理(混动变速器数据流分析)

2.丰田THS混动系统进化史

3.第三代普锐斯混合动力汽车动力电池模组的成组方式是

混动汽车变速器结构与原理(混动变速器数据流分析)

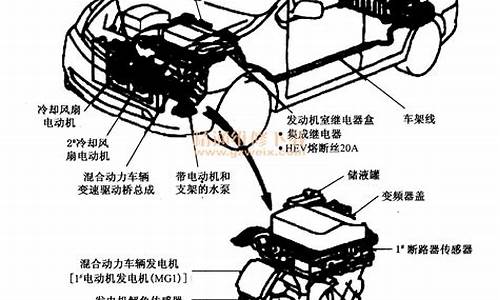

混合动力汽车变速机构结构和原理:丰田P410混合动力汽车的主动桥组件包括2号电机发电机(MG2)和1号电机发电机(MG1),用带复合齿轮装置的无级变速器装置。该传动桥应用于丰田雷凌-卡罗拉双发动机、第7代凸轮混合动力、第3代普锐斯、雷克萨斯CT200H和ES300H等机型。该混合动力传动桥系统用电子变速杆系统进行换挡控制。主动桥主要包括MG1、MG2、复合齿轮装置、变速器输入减振器总成、中间轴齿轮、减速齿轮、差动齿轮机构和油泵,组成部件如图3-82所示。06传动桥有三轴结构:复合齿轮装置、变速器输入减振器组件、油泵、MG1和MG2安装在输入轴上;中间轴从动齿轮和减速驱动齿轮安装在第二轴上;减速从动齿轮和差动齿轮机构安装在第三轴上;齿轮组的结构如图3-83所示。发动机、MG1和MG2通过复合齿轮装置机械连接。如图3-84所示,各行星齿轮与复合齿轮机构结合。复合齿轮装置包括动力分配行星齿轮机构和电动机减速行星齿轮机构,各行星齿圈与复合齿轮一体化。另外,该复合齿轮还集成了中间轴主动齿轮和停车齿轮。动力分配行星齿轮机构将发动机的动力分为两个:一个用于驱动车轮,另一个用于驱动MG1。因此,MG1可以用作发电机。为了降低MG2的转速,用电机减速行星齿轮机构,将高转速、高功率的MG2优化为复合齿轮。该齿轮装置的结构如图3-85所示。4EL70是全自动后轮驱动变速器,包括电控连续可变电动变速器。它具有一个输入轴、三个静止式和两个旋转式摩擦离合器组件、一个液压增压和控制系统、一个电动油泵、三个行星齿轮组、两个电动驱动马达。其内部结构如图3-86所示,机械部件如图3-87所示。混合动力变速器故障分析:数据分析以比亚迪6HDT45变速器为例。变速器故障诊断必须始终从数据开始,常用数据主要包括:发动机转速、输入轴转速、离合器实际压力、执行器位置、执行器中位置等。以下是各主要数据的正常范围和故障的诊断:1.离合器实际压力通常在300-2800kPa之间。离合器处于分离状态时,离合器实际压力通常在300-500kPa之间;离合器处于接合状态时,离合器的实际压力通常在800kPa以上。离合器压力数据如图3-88所示。离合器压力在2800kPa以上,踩下油门踏板时,如果发动机转速急剧上升,车速上升变慢,可能是离合器打滑,离合器片烧损,所以需要更换离合器。离合器压力低于300kPa时,一般在行驶中会突然熄火或发生无动力输出故障。2.离合器折擦点一般在600-1000之间,如图3-89所示根据车辆使用情况变化。离合器打滑太小引起的故障现象一般有起步冲刺和换挡冲击。离合器打滑不好的话,起步会变慢,升档也会受挫。离合器折擦点过大或过小时,驾驶热车后操作离合器自适应,故障无法消除时更换离合器。3.执行机构中立位置即拨叉中立位置,执行机构1为1/3速叉,执行机构2为2/4速叉,执行机构3为5速叉,执行机构4为6/R档叉,执行机构致动器1、2、4、5都控制两个范围,因此一个中间位置处于n位置。致动器中位值范围如图3-90。中立值在对应范围外时,会发生齿轮级的齿牙、异常噪声或某个齿轮级的断齿等故障。4.执行机构的每个位置执行机构都有位置传感器,可感知执行机构的位置。正常情况下,执行元件位置传感器的值在-11~11毫米之间,超过11毫米时会发生错误,发生故障。执行机构位置传感器数据如图3-91所示。5.油泵信息HEV模式下P位、D位的数据流信息如图3-92及图3-93所示,在泵压为-1.38~21.8bar之间;电机的运行占空比为0%~100%;电机使能信息有效,禁止电机的转速为0~10000r/min。以上内容摘自《新能源汽车维修完全自学手册》。

丰田THS混动系统进化史

控制系统、驱动系统、动力系统和电池组等部分混合动力连接结构。

混合动力,通常所说的混合动力一般是指油电混合动力,即燃料(汽油,柴油等)和电能的混合。混合动力汽车是由电动马达作为发动机的动力驱动汽车。

第三代普锐斯混合动力汽车动力电池模组的成组方式是

历史总是惊人的相似,就像当年淘汰煤炭作为生活中的常见能源一样,现在的汽车行业也行进到了要淘汰传统能源的节奏中。然而,不解决充电放电问题,纯电动车是无法彻底替换掉燃油车在人们心目中的重要位置的。于是,混动车则成为了目前节能的主流。大家耳熟能详的混合动力车型,都是近些年才兴起,才火起来的。或许大家很难想象,在二十几年前,大多数车企都还对着内燃机“埋头苦干”的时候,丰田已经开始量产混动车型,并在不断完善THS混动系统了。

在上世纪九十年代,丰田首次在全球范围内推出了第一款混动车型普锐斯。也正是此刻,丰田奠定了其在混动时代的领先地位,也让不少网友戏称如今只有两种混动,一种是丰田混动,一种是其他混动。目前市面上丰田最新的THS系统实际上已经是第四代了。下面,我们就一起来看看丰田混动系统的进化史。

“不可逾越”的第一代THS

丰田THS的全称是“Toyota?Hybrid?System”,中文全称也就是丰田混合动力系统。一般像这种拿自家企业来命名的,都代表着这东西肩负着非常大的使命,企业也对其寄予厚望。

一般来说,人们可以预见未来几年的事情,但很难预知未来几十年的。所以THS系统最开始也不是直接冲着如今的混动系统来的,而是为了帮助当时的燃油车来降低排放的,电动电系统都是围绕内燃机所设计的。

一代THS系统只应用于当时的一代普锐斯车型上,设计在现如今看来虽然简单,但却非常巧妙,帮助丰田成为了其他车企一难以企及的混动领域领导者。

一代THS系统最总要的,便是通过一个行星齿轮的结构,将发动机与一号电动机MG1和二号电动机MG2三者相结合,看上去简单粗暴,实则复杂精巧,详细原理都能写出一篇文章了。在电机怠速等低负荷功率的情况下,发动机能够长时间的保持高效率的阿特金森循环,提高燃油效率,达到节油的目的。

逐渐普及的THS系统

第一代THS系统虽然节油效果明显,但是对于动力的提升不是很明显,而大多数人都希望有一台即节油又强劲的车。于是,2003年丰田推出了第二代普锐斯,搭载了第二代THS系统。虽然第二代THS的硬件基本不变,但系统的逻辑得到了优化,车辆的整体性能也相应得到提升。

相比第一代THS系统仅搭载于普锐斯车型上,第二代THS系统则开始通过匹配不同型号的发动机与E-CVT,出现在更多的车型上了,如2006年推出的凯美瑞混动等。

第三代THS系统随着第三代普锐斯进入国内,同时也进一步普及,出现在丰田旗下的更多产品中。较之以往,第三代THS系统变化更大,用了排量更大的2ZR-FXE发动机,同时匹配型号为P410的E-CVT与镍氢电池。

第三代THS依然用单排行星齿轮来进行动力分流,不过其原本的减速机构由新增的一组行星齿轮替代,这样能平衡一下两个电动机的转速差,毕竟一个电动机的最高转速由原来的6500rpm提升到万转以上,车辆在中低速的加速情况也有了显著优化。

相比第一代与第二代之间只是优化,第三代THS系统相较于前两代,可谓是大换血。在第三代普锐斯上市后,当时的丰田Auris等,以及雷克萨斯的部分车型也都用了这一系统。而且随着几代普锐斯以及丰田混动产品的热销,诸多厂商也都看到了混动车型的价值,纷纷开始混动系统的研发。而这时,新能源时代的序幕也悄然拉开。

成熟可靠+超高热效

二十多年的不断发展,丰田THS系统的成熟性自不言而喻,丰田旗下的混动车型也早已售出千万辆。

最新一代的THS系统依旧沿用型号为2ZR-FXE的1.8L发动机,仅仅是这款发动机,热效率就高达40%,配合新一代THS系统以及型号为P610的E-CVT,热效率能提升至41%,十分惊人。

而更让人惊叹的是,丰田对于THS系统的成本控制的非常到位,将其搭载于全球车型卡罗拉之上。这不仅意味着THS系统的成熟度更上一层楼,更体现了这一套技术已经能实现低成本量产,这在笔者看来,也是THS系统相较于其他混动系统最大的优点。

油电混动系统作为燃油车向纯电动车转变的过渡产品,在未来数十年间都还会发挥其重要作用。而丰田的THS系统,经过多年的换代与革新,整个系统都在不停的优化,配合更低的成本,依旧有着引领混动市场的潜力。

在中国市场这种“全面触电”情况下,许多大厂都已在电动化领域走得更深更远,而丰田依旧在坚守着混动。THS系统的进化史,也可以看做丰田在混动世界“称王”的历史,而如果想要继续走在行业的前列,提前进行电动化布局也是必不可少的。或许,距离丰田电动化战略彻底摆上台面不远了。

本文来源于汽车之家车家号作者,不代表汽车之家的观点立场。

动力电池模组,将若干单体电芯通过导电连接件串并联成一个电源,通过工艺、结构固定在设计位置,协同发挥电能充放存储的功能。

通常混合动力汽车的电池组可能有一百多块单体电池组成。带充电系统的电动汽车电池组含多达数百个单体电池。第三代普锐斯动力电池组内部由电池模组、传感器、电池管理器、含接触器的HV接线盒总成、动力电池冷却风扇(无电刷)、维修开关等组成。

动力电池模组是动力电池包的心脏,负责储存和释放能量,为电动汽车提供动力。动力电池模组可以理解为动力电池单体经由串并联方式组合成的多个PACK,PACK是单个组件,是包装、封装、装配的意思,其工序分为加工、组装、包装三大部分。

好了,关于“普锐斯汽车结构原理分析”的话题就到这里了。希望大家通过我的介绍对“普锐斯汽车结构原理分析”有更全面、深入的认识,并且能够在今后的实践中更好地运用所学知识。

声明:本站所有文章资源内容,如无特殊说明或标注,均为采集网络资源。如若本站内容侵犯了原著者的合法权益,可联系本站删除。